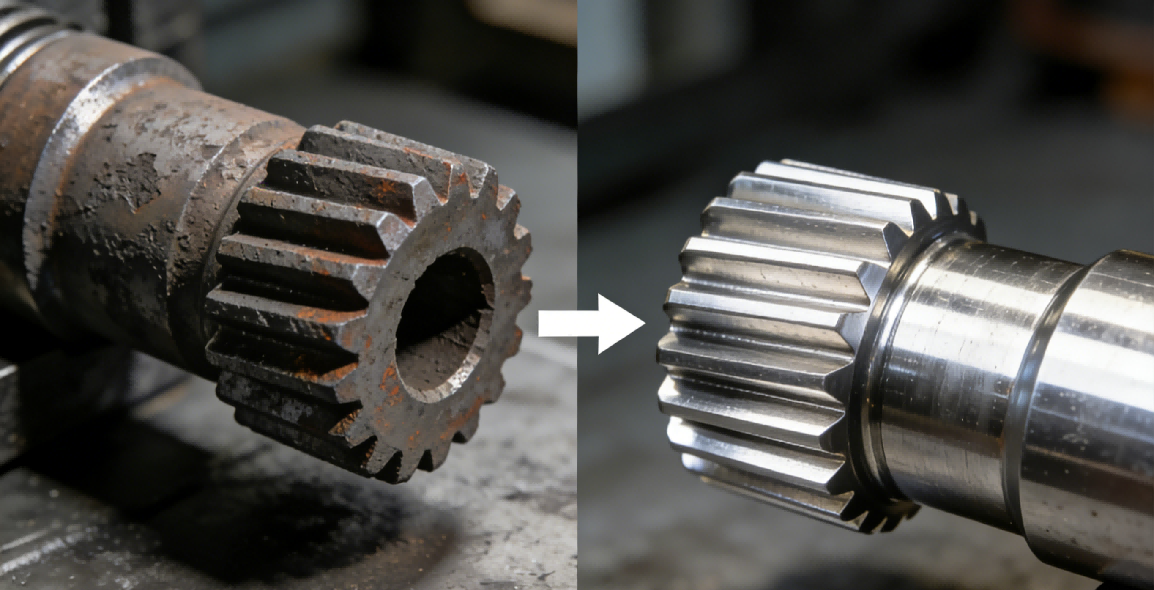

一、行业痛点:渗碳工艺的质量与合规平衡难题

汽车齿轴作为传动系统核心部件,其表面硬度、疲劳寿命直接决定整车可靠性。当前车企面临双重挑战:既要满足新能源汽车对齿轴精度(渗层均匀性±0.05mm以内)与寿命(接触疲劳寿命≥1.5×10⁷次)的升级需求,又要应对环保法规对传统工艺油烟排放的严格管控。连续渗碳与真空渗碳的技术博弈,本质是规模化生产与高端性能的取舍。

二、核心维度PK:质量性能与工艺特性的关键差异

(一)质量性能:真空渗碳实现精度突破

指标 | 连续渗碳(传统气氛) | 真空渗碳 | 技术价值 |

渗层均匀性 | ±0.15mm | ±0.03mm | 齿轮接触疲劳寿命提升 40% |

表面氧化层 | 3-5μm | 0μm | 省去抛丸清洗后处理工序 |

复杂结构适配性 | 盲孔渗碳≤孔口 50% | 全深度覆盖(深径比 15:1) | 满足新能源电机轴加工需求 |

变形控制 | 0.1mm 左右 | ≤0.02mm(减少 70%) | 降低磨削返工率 |

疲劳强度 | 基础值 | 提升 250-300MPa | 适配新能源车高载荷场景 |

真空渗碳通过 “1100℃高温+ 乙炔脉冲渗碳” 技术,配合碳势控制(精度±0.05% C),实现齿根渗层精度±0.03mm。某新能源车企应用后,减速器齿轮寿命突破2×10⁷次,超行业标准30%。连续渗碳则依赖传统气氛控制,在复杂结构处理与精度控制上存在天然局限。

(二)工艺特性:规模化与高端化的路径分野

连续渗碳作为成熟的行业标准工艺,依托稳定的气氛控制体系,适配大批量标准化生产场景,尤其适合结构简单、精度要求适中的零部件加工。但其依赖传统气体介质,易产生氧化皮与油烟排放,需配套后续处理工序与环保治理措施。

真空渗碳基于负压环境与脉冲供气技术,实现碳源精准渗透,完全消除表面氧化问题,且能适配不锈钢、高合金钢等多种特殊材料。通过动态气淬与智能参数调控,可有效控制零件变形,尤其适配深孔、薄壁等复杂结构件的精密加工需求。

三、选型指南:三类场景的最优解

1.优先选真空渗碳的场景

复杂结构件:盲孔、薄壁类齿轴(如燃料电池双极板),需全深度均匀渗碳覆盖。

2.可选用连续渗碳的场景

传统燃油车批量件:如商用车变速箱齿轮,对渗层均匀性要求±0.1mm以内;

四、技术趋势:真空渗碳成高端制造标配

随着新能源车渗透率提升,真空渗碳的规模化应用加速。东宇东庵已实现 “材料 -工艺-设备” 全链条定制:针对17NiCrMo6-4钢开发专属参数,使高温渗碳后仍保持细晶组织;通过灵活服务模式降低企业导入门槛。在高端制造领域,真空渗碳凭借精度控制优势与环保特性,正逐步取代传统工艺成为主流选择。